はじめに

このホームページでは、「フレキシブルジョブショップ問題」や「フレキシビリティ効果」など、「フレキシビリティ」という言葉がよく出てきます。辞書を引いてみると「柔軟性」や「融通性」を意味すると書いてあります。そこでこのページでは、生産スケジューリングにおける「フレキシビリティ」の意味を分かり易く解説します。

従来の生産スケジューリング問題

往々にして、生産スケジューリングという用語で一口で括られてしまいがちですが、工場のおかれた生産環境に応じて様々な生産スケジューリング問題があります。最も一般的な生産スケジューリング問題はジョブショップ問題で、次のように要約されます。

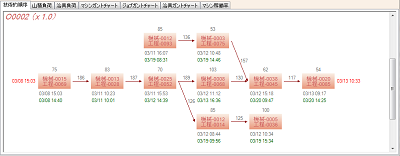

ここで「ジョブ」とは、1個または複数の製品を作るためにやらなければならない一連の作業のことです。詳しくは「生産スケジューリングとは」をご覧ください。でも、これだけでは何を言っているのか分かりません。下の図をご覧ください。(画像をクリックすると別ページに拡大表示できます。)

図の中のピンクの矩形が作業を表しており、上の数字がその作業を処理する機械名で、下の数字が作業名を表しています。例えば上の図では、作業「工程-0069」を機械-0015 で処理し、次に作業「工程-0028」を機械-0013 で処理する。さらに作業「工程-0052」を機械-0025 で処理し、作業「工程-0068」を機械-0008 で処理します。そして作業「工程-0045」で、機械-0003 で処理された作業「工程-0075」の部品と組み立てられます。最終的に、作業「工程-0085」を機械-0020 で処理して製品の完成となります。このような作業の順序のことを技術的順序と呼びます。また、作業を処理する機械が予め決まっていることにも注意してください。あとは、各機械が一時に高々1つのジョブを処理しているようにスケジュールを作成することになります。これがジョブショップ問題です。

ジョブショップ問題以外にもフローショップ問題やオープンショップ問題などがありますが、簡単のためにこのページでは触れません。これらが従来の生産スケジューリング問題です。

フレキシブルジョブショップ問題

それに対して、フレキシブルジョブショップ問題を要約すると次のようになります。

この複数の代替機械の中から作業を処理する機械を選べる、という点でフレキシブルな(融通の利く)生産スケジューリング問題となっています。このホームページで紹介しているサクラスケジューラは、このフレキシブルジョブショップ問題にも対応した先進のスケジューリングロジックが搭載されています。

上記のようなフレキシビリティをルーティング・フレキシビリティと呼びますが、専門的にはもう2つ、マシン・フレキシビリティとボリューム・フレキシビリティがあります。前者は、1台の機械で異なる作業に切り替えるとき、長い中断や段取り替えなしに作業を切り替えることができる能力を意味し、後者は生産水準を負荷に応じて変更できる能力を意味します。ただ、このホームページでは、これらのマシン・フレキシビリティとボリューム・フレキシビリティを扱いません。

フレキシビリティ効果

では、ジョブショップ問題をフレキシブルジョブショップ問題に拡張して何か良いことがあるのでしょうか?複数の代替機械の中から空いている機械を選べるようにしても、実際に各作業が使う機械はジョブショップ問題と同じく1台です。つまり、全ジョブが各機械に与える負荷の総量はどちらも同じです。でも、メタ戦略である遺伝的アルゴリズムを使ってフレキシブルジョブショップ問題を解いた結果(下の図)をご覧ください。(画像をクリックすると別ページに拡大表示できます。)

横軸は代替機械の数です。ここで、各代替機械数の計算で能力を一定にしていることに注意してください。代替機械が 1 の場合は、予め作業を処理する機械が決まっているのと同じで、通常のジョブショップ問題を解いた結果を表しています。縦軸は、最適度が最適化スケジューリングする前と後でどれだけ改善したかをパーセントで表しています。

ここで、「均等」は最適化生産スケジューリングにおける初期機械を各機械への全ジョブから派生する負荷が均等となるように選んだ場合を表し、「最短」は初期機械を代替機械の中で加工時間が一番短い機械を選んだ場合、そして「最長」は初期機械を代替機械の中で加工時間が一番長い機械を選んだ場合を表しています。また、最適度は、スケジュールされた各ジョブの投入時刻および完了時刻の納期逆算の投入時刻および納期とのずれの総和として定義されます。

赤色の線をご覧ください。代替機械が 1 台の場合、つまりジョブショップ問題の場合は最適度の改善率が 15%程度であるのに対し、2 台、3 台、6 台、そして 9 台と代替機械数が増えていくと、最適度の改善率が 40%~60%に跳ね上がります。もし、これがあなたの工場で起こったらどうでしょうか?もし、納期順守率や生産リードタイムが 60% も改善したらどうでしょうか?ジョブショップ問題をフレキシブルジョブショップ問題に拡張することで、このフレキシビリティ効果を享受できるようになります。